智能工廠技術架構體系及場景應用方案

隨著工業4.0時代的到來,智能工廠作為制造業數字化轉型的核心載體,其技術架構體系已成為企業提升生產效率、優化資源配置的關鍵支撐。本文將圍繞系統架構、數據架構、應用架構三個維度,深入剖析智能工廠的技術體系,并提供相應的場景應用方案和信息系統集成服務實施方案。

一、系統架構:構建智能工廠的物理基礎

智能工廠系統架構采用分層設計理念,自下而上包括:

- 設備層:涵蓋各類生產設備、傳感器、執行器等物理資產,通過工業物聯網技術實現設備互聯互通

- 網絡層:構建工業以太網、5G、Wi-Fi 6等多元融合的網絡環境,確保數據傳輸的實時性和可靠性

- 平臺層:搭建工業互聯網平臺,提供設備管理、數據采集、邊緣計算等核心能力

- 應用層:部署各類智能化應用系統,支撐生產運營全過程

二、數據架構:驅動智能決策的數據引擎

智能工廠數據架構遵循"采-存-算-管-用"的一體化設計:

- 數據采集:通過OPC UA、MQTT等標準協議,實現多源異構數據的統一采集

- 數據存儲:構建數據湖倉一體架構,支持結構化、半結構化和非結構化數據的統一存儲

- 數據處理:運用流批一體計算引擎,實現實時數據處理與批量分析

- 數據治理:建立數據質量管理體系,確保數據的準確性、完整性和一致性

- 數據服務:通過API接口、數據中臺等方式,為上層應用提供標準化數據服務

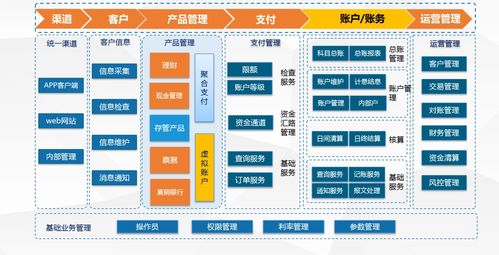

三、應用架構:賦能業務創新的技術支撐

智能工廠應用架構采用微服務架構模式,主要包括:

- 生產執行系統(MES):實現生產計劃排程、過程監控、質量管理等功能

- 設備管理系統(EAM):提供設備全生命周期管理、預測性維護等服務

- 供應鏈管理系統(SCM):優化供應鏈協同,提升物料流轉效率

- 能源管理系統(EMS):實現能源精細化管理,降低能耗成本

- 數字孿生系統:構建物理工廠的虛擬映射,支持仿真優化和預測分析

四、場景應用方案:技術與業務的深度融合

- 智能生產調度場景

- 基于AI算法的智能排產

- 實時產能動態調整

- 異常情況快速響應

- 預測性維護場景

- 設備狀態實時監測

- 故障預警與診斷

- 維護計劃智能優化

- 質量追溯場景

- 全流程質量數據采集

- 質量問題快速定位

- 質量改進閉環管理

- 能源優化場景

- 能耗數據實時分析

- 能效優化策略推薦

- 碳排放精細化管理

五、信息系統集成服務:確保架構落地的關鍵保障

- 頂層設計服務:基于企業戰略目標,制定智能工廠建設藍圖和實施路徑

- 系統集成服務:采用ESB、API網關等技術,實現異構系統的無縫集成

- 數據集成服務:構建統一數據總線,打通數據孤島,實現數據共享與協同

- 運維保障服務:建立7×24小時運維監控體系,確保系統穩定運行

- 持續優化服務:基于運營數據分析,持續優化系統性能和業務流程

智能工廠技術架構體系的建設是一個系統性工程,需要從系統、數據、應用等多個維度統籌規劃,并結合具體業務場景,通過專業的信息系統集成服務,實現技術架構的有效落地和價值釋放。企業在推進智能工廠建設過程中,應當堅持標準化、模塊化、平臺化的建設思路,確保系統的可擴展性和可持續演進能力。

如若轉載,請注明出處:http://m.046ld.cn/product/28.html

更新時間:2026-01-05 00:40:22